在低壓電氣行業中,塑殼斷路器的觸頭部件制造一直是生產流程中的關鍵環節。然而,這一環節的傳統焊接方式存在顯著短板:自動化程度低,依賴大量人工操作,不僅勞動成本高,而且焊接質量難以保證,給企業制造了不少困擾。為應對這一挑戰,亨龍憑借深厚的技術積淀和創新精神,成功研發出新一代動觸頭焊接生產線,為低壓電氣行業帶來了顛覆性的變革。

一、技術創新,攻克行業難題

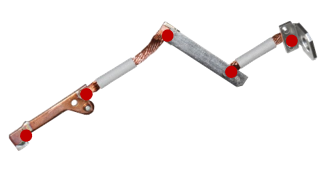

亨龍公司推出的新產品融合了自主研發的專利技術——一種銀點上料機構、方法及生產線。此創新技術能夠自動完成動觸頭系統6個以上零件的至少5個焊點的焊接工作,相比市面上的單機自動化設備,焊接能力實現了顯著提升。這一技術突破不僅大幅提高了生產效率,還確保了焊接質量的穩定性和一致性,有效解決了行業痛點。

二、自動化生產,縮減人工成本

傳統生產方式中,焊接和組裝工作需要大量工人參與,流程繁瑣。而亨龍的新生產線則實現了觸頭、軟連接等零件在工序間的輸送、定位和變位的自動化。整條生產線僅需1名生產人員負責物料添加和設備監控,顯著降低了人工成本,同時減少了人為因素對焊接質量的潛在影響。

三、小型化設計,提升場地利用率

亨龍的新焊接設備在設計上充分考慮了生產場地的實際情況。通過實現焊接設備的小型化,減少了占地面積,使企業在有限的場地內能夠部署更多生產線,從而進一步提高生產效率。

四、高效生產,強化市場競爭力

亨龍的新生產線不僅自動化程度高,而且生產效率驚人。生產效率高達4500件/11.5小時,設備綜合效率OEE也達到了80%。這意味著企業能夠迅速響應市場需求,在更短的時間內生產出大量產品,顯著提升企業的市場競爭力。

五、綠色環保,推動可持續發展

亨龍的新焊接工藝采用電阻焊技術,這一技術具有無污染、無排放、耗能低的特點,能夠實現全程室溫清潔生產。這不僅符合國家綠色環保的要求,也為企業實現可持續發展提供了堅實保障。

亨龍公司憑借創新理念,通過自主研發的專利技術,成功解決了低壓電氣行業在動觸頭焊接方面的難題。新生產線的推出,不僅大幅提升了生產效率和質量穩定性,還有效降低了人工成本,提高了場地利用率,并為企業實現綠色環保和可持續發展注入了新動力。未來,亨龍公司將繼續堅持創新精神,為低壓電氣行業提供更多優質的產品和服務,持續推動行業的智能化升級和可持續發展。